Механические колебания силового промышленного оборудования обладают высокой информативностью, быстрой реакцией на изменение технического состояния его деталей и узлов, высокой чувствительностью к дефектам на ранней стадии развития. Вибрация вращающегося оборудования обусловлена вынужденными и резонансными колебаниями механического и аэродинамического происхождения. Всякое отклонение от норм параметров функционирования и структуры оборудования приводит к изменению характера воздействия его элементов, а следовательно, и к изменению сопровождающих его взаимодействие вибрационных сигналов. Таким образом, вибрационное состояние - один из основных показателей, характеризующих техническое состояние силовых элементов оборудования. Нормы вибрации роторного оборудования в зависимости от мощности, высоты вала, типа и класса опор регламентированы рядом международных и отечественных стандартов.

Комплекс «ВИЗА-25І» предназначен для непрерывного мониторинга вибрационного состояния газоперекачивающих агрегатов, формирования сигналов предупредительной сигнализации и аварийной защиты в систему автоматического управления при превышении текущими значениями вибрации и осевого сдвига заданных технологических уставок.

Объектом вибрационного контроля и защиты является газоперекачивающий агрегат ГТК-25І с газотурбинным приводом и нагнетателем типа PCL-804-2, а также электрогенератор собственных нужд ГПА.

Комплекс условно делится на следующие уровни:

• уровень преобразователей первичной информации;

• агрегатный уровень;

• операторский уровень.

Уровень преобразователей предназначен для сбора первичной информации и передачи ее на агрегатный уровень для дальнейшей обработки.

К уровню первичных преобразователей относятся:

3 пьезоэлектрических датчика виброскорости Metrix 5485С с высокотемпературным кабелем Metrix 4850, установленных на газотурбинном приводе и электрогенераторе собственных нужд;

• 6 вихретоковых датчиков радиальной и осевой вибрации, а также осевого сдвига Metrix 10026 с удлинительными кабелями Metrix 7402, установленных на нагнетателе.

На газотурбинном приводе измеряется вертикальная вибрация опорно-упорного подшипника компрессора низкого давления и вертикальная вибрация опорного подшипника силовой турбины.

На центробежном нагнетателе PCL-804-2 осуществляется контроль:

• вертикального и горизонтального виброперемещения вала нагнетателя со стороны газотурбинного привода в районе опорно-упорного подшипника;

• вертикального и горизонтального виброперемещения вала нагнетателя со стороны гитары в районе опорного подшипника;

• осевой вибрации вала нагнетателя со стороны гитары;

• осевого сдвига вала нагнетателя со стороны гитары.

На электрогенераторе собственных нужд осуществляется контроль виброскорости первого подшипника со стороны газотурбинного привода.

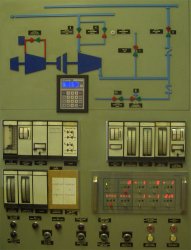

К агрегатному уровню комплекса относятся:

• преобразователи радиальной, осевой вибрации и осевого сдвига во взрывозащищенной оболочке;

• шкаф автоматики, внутри которого размещаются: блок питания, преобразователи корпусной вибрации, контроллер комплекса, выходные коммутационные силовые реле и цифровая индикаторная панель;

• панель оператора с кнопками управления.

Электрические сигналы от первичных датчиков радиальной и осевой вибрации поступают к преобразователям Metrix 5465E, которые формируют соответствующие унифицированные токовые сигналы 4...20 мА, пропорциональные вертикальному и горизонтальному виброперемещению вала нагнетателя в диапазоне 0..250 мкм.

Электрический сигнал от датчика осевого сдвига поступает к преобразователю Metrix 5488Е, который формирует токовый сигнал 4...20 мА, пропорциональный осевому сдвигу вала нагнетателя в диапазоне 0,5…2 мм.

Преобразователи измерительных каналов нагнетателя размещаются внутри взрывозащищенной оболочки типа ИЛКА 17, которая располагается рядом с нагнетателем.

Электрические сигналы от первичных датчиков корпусной вибрации газотурбинного привода и генератора собственных нужд поступают к преобразователям Metrix 5534, которые формируют соответствующие унифицированные токовые сигналы 4...20 мА, пропорциональные среднеквадратическим значениям виброскорости в диапазоне 0..50 мм/с.

Все токовые сигналы измерительных каналов комплекса поступают на вход 16-ти канального аналого-цифрового программируемого автомата APL-CON16/16.

APL-CON предназначен для контроля параметров агрегата и автоматического формирования дискретных управляющих сигналов в агрегатную автоматику ГПА.

APL-CON обеспечивает:

• измерение токов преобразователей сигналов в диапазоне 4…20 мА по 16 входным аналоговым каналам;

• цифровую фильтрацию измеренных сигналов;

• обработку данных на основании заданной конфигурации - сравнение с уставками;

• автоматическое формирование выходов сигнализации: типа “неисправность”, “предупреждение”, “авария”;

• вывод 16 дискретных сигналов, которые используются как выходы сигнализации и являются результатом анализа входных сигналов;

• обеспечение цифровой связи с индикаторной панелью и панелью оператора.

На передней панели шкафа автоматики располагается цифровая индикаторная панель APL-IND9. Индикаторная панель APL-IND обеспечивает:

• прием с аналого-цифрового программируемого автомата APL-CON по цифровому каналу связи численных значений аналоговых входов и их статусов по всем измерительным каналам комплекса;

• масштабирование значений аналоговых входов в единицы физических величин;

• отображение реальных значений контролируемых параметров на цифровых индикаторах, состояний и статуса при помощи зеленого, желтого и красного светодиодов;

• отображение состояния цифровой связи с APL-CON.

Также на индикаторной панели размещены BNC-разъемы для подключения спектроанализатора и съема широкополосных сигналов датчиков вибрации. При срабатывании предупредительной сигнализации, использование данных выходов позволяет выполнить углубленную спектральную вибрационную диагностику технического состояния газоперекачивающего агрегата при помощи штатных датчиков, входящих в состав комплекса «ВИЗА-25І».

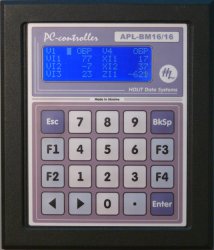

Панель оператора комплекса реализована в виде цифрового программируемого монитора APL-BM16/16 на базе PC-контроллера с интегрированным 4-х строчным текстовым дисплеем и 20-клавишной клавиатурой. APL-BM обеспечивает:

• масштабирование значений аналоговых входов в единицы физических величин по заданным калибровочным коэффициентам;

• отображение текущих значений измеряемых параметров на встроенном дисплее;

• обеспечение просмотра и редактирования всех параметров конфигурации комплекса;

• формирование, хранение и просмотр протокола событий;

• формирование, хранение и передачу на АРМ аварийного архива;

• обеспечение цифровой связи с APL-CON в режиме Master и АРМ оператора в режиме Slave по открытому цифровому протоколу Modbus RTU.

При помощи клавиатуры APL-BM, независимо для каждого канала комплекса, предусмотрено изменение следующих параметров конфигурации:

• номер физического канала АЦП APL-CON, к которому логически подключается данный канал;

• коэффициенты сглаживающих фильтров;

• коэффициенты калибровок;

• шесть уставок канала: обрыв датчика, авария нижняя, предупреждение нижнее, предупреждение верхнее, авария верхняя, короткое замыкание датчика;

• задержки срабатывания каждой из уставок каждого канала;

• битовые маски для каждой из уставок, в соответствии с которыми выдается сигнал на дискретные выходы при «срабатывании» уставок;

• маски блокировок дискретных выходов;

• скорость обмена по цифровому интерфейсу RS485 и адрес устройства в сети ModBus;

• период опроса датчиков.

Изменение параметров конфигурации защищено от случайного изменения и несанкционированного доступа паролем.

Конструкция шкафа автоматики и панели оператора комплекса «ВИЗА-25І» предусматривает их монтаж непосредственно в щит управления компрессорного цеха.

Операторский уровень представляет собой автоматизированное рабочее место с прикладным программным обеспечением на базе промышленной ПЭВМ.

Подробнее...

Внедрение комплекса «ВИЗА-25І» позволило:

• своевременно выявлять изменения технического состояния ГПА, уменьшить вероятность возникновения аварийных ситуаций;

• повысить точность измерения и надежность работы системы вибромониторинга ГПА за счет применения современных технических устройств на основе электронных и вычислительных средств и наличия самодиагностики;

• повысить информационное обеспечение технологического и эксплуатационного персонала;

• повысить гибкость конфигурирования вибромониторинга и виброзащиты агрегатов;

• облегчить условия и повысить культуру труда технологического персонала, за счет предоставляемого комплексом сервиса.

Видеоролик о системе

Восстановление пароля